日本経済背景

「2025年の崖」とは、複雑化・老朽化した既存のシステムが残った場合に想定される国際競争への遅れや我が国の経済の停滞を指す言葉です。経済産業省は、既存のシステムは過剰なカスタマイズがなされているためにDXが難しく、現状が改善できなければ2025年以降に毎年最大12兆円の経済損失が生じる可能性があると指摘しています。

経済産業省は、国内の製造業に対してDX推進を積極的に呼びかけています。これには消費者のニーズや価値観の変化・市場のグローバル化・労働力不足といったビジネスの環境の変化が背景にあります。

一方で、推計の結果、2030年には、7,073万人の労働需要に対し、6,429万人の労働供給しか見込めず、「644万人の人手不足」となることが分かりました。産業別において、特に大きな不足が予測されるのは、サービス業、医療・福祉業、製造業など、現在も人手不足に苦しむ業種であることが分かりました。これらの業種は、少子高齢化やサービス産業化の進展により今後も大きな需要の伸びが予測され、労働供給の伸びがそれに追いつかないと考えられます。

昨今、労働力不足が懸念される日本では、あらゆる産業分野でデジタルによる変革が重要視されています。テクノロジーの活用により産業構造に変革を起こす「DX」推進への取り組みがビジネスにおいて注目されるようになりました。ここでは、製造業におけるDXとは何なのか、生産管理システムの導入はDX推進にどのように貢献するのかをお伝えします。

製造業DXとは

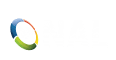

製造業におけるDX(デジタルトランスフォーメーション)とは、AIなどを駆使してデジタル化を促進し業務効率化を図ることです。製品・サービス価値の向上はデータ化された顧客ニーズや市場動向といった外部環境情報や顧客からのフィードバック等の内部蓄積情報を新製品・新サービスの開発に活用し、付加価値向上・売上拡大につなげていくことです。人手作業が多い製造現場の業務効率化をサポートすることが期待され、多くの企業が活用を検討し始めています。

製造プロセス改革は、生産工程の自動化や各種作業の予測化・最適化計算などを通じ、製造プロセス全体を効率化させてコスト競争力強化を目指します。これらを両輪として経営改革を実現することが真の製造DXと言えますが、まずはできるところから一歩ずつ進めていくことが大切です。

製造業にデジタル技術を活用すれば、製造工程を電子データで一括管理できるようになります。製造工程のデータ化により、既存のノウハウや属人化していた技術・作業を現場全体で共有しやすくなります。これによって、変化に柔軟に対応できる企業体制を構築できます。

製造業DXで実現できること

製造現場を取り巻く環境が常に変化しているなか、製造業DXは企業経営をサポートする強力な武器となります。ただし、製造業DXについて知識を身につけておかなければ、どのような場面でどう活用すべきか判断できません。製造業DXで実現できることは大きく3つあり、それらを理解して導入検討を進めていく必要があります。

①情報の見える化

これまで紙などで運用していた工程をIoTなどのデジタル技術を活用してDX化することで、受注からアフターサービスまでの全工程の情報をリアルタイムで可視化できます。設備状況や生産工程に関するデータを一元化できることで、問題が発生した場合も円滑にフィードバックと改善を実施できます。

データを可視化することで、顧客データをもとに販売予測を立てることができ、製造業における物流量やリソース・コストの最適化をはかれるでしょう。データにもとづいて、品質を向上させたり、新たな技術を開発したりと、企業の発展にも貢献するはずです。

また、営業活動であれば営業マンの活動状況が確認でき、マーケティング活動であれば施策の成果を定量的に判断することができます。また既存顧客がWebサイトに来訪した際に、どこのページを見たのかを把握することで現場での営業トークに活かし、マンネリ解消にも活用可能です。

②人手に代わる活用・属人化の解消

現場主義・職人文化により発展を遂げてきた日本の製造業では、いわゆる熟練者の技術や経験が重要視され、業務プロセスそのものが属人化しやすい傾向にあります。従来も、業務マニュアルといった形で属人化の解消ははかられてきているものの、根本的な解消のためには仕組み自体をシステム化する必要があります。

DXによって属人化している業務をデジタル上でデータ化すれば、業務の標準化をはかれるようになります。属人化の解消は、次のようなステップで進めます。

○ 業務自体がそもそも必要かを精査する

○ 従来の業務フローに固執せずに検討し直す

○ 業務をなるべく自動化できるようなツールやシステムを活用して、業務内容をゼロから構築する

属人化を解消して生産性を上げるには、人がやらなくてもよい作業、デジタル化することでより効率化できる作業はなにかを見極めることが大切です。業務の属人化を解消し、より付加価値の高い人の手でしか行えない作業に人的リソースを割けるようになれば、製品やサービスの品質向上にもつながるでしょう。

③生産効率の向上

製造業の業務プロセスに、デジタル技術を導入することで、従来業務を効率化し生産性を向上させることができます。IoTやAIなどの最新技術を適切に取り入れれば、製造業における開発設計、製造プロセスから事務作業まで、あらゆる業務の自動化も可能です。データも自動で蓄積するため、業務改善・人件費を削減できるだけでなく、ミスの防止や生産効率の維持・向上も見込めます。また、製造業では紙による管理が多いため、デジタル化によってペーパーレス化が実現し、生産効率の向上に貢献するでしょう。

そのほかにも、営業活動やマーケティング活動のDXも最近では注目を集めています。これまでデジタル化というと生産・流通プロセスにおける効率化の話が主になっていましたが、販売活動におけるデジタルツールも増えており、SaaSを活用すれば初期投資を抑えて導入ができるため、活用する企業が増えています。

④顧客満足度の向上

DX化を進めることによって、変動の激しい市場の動きに対しても柔軟に対応できるようになります。データを活用することで顧客のニーズを的確に把握し、提供する製品やサービスの品質向上に反映させられます。顧客ニーズに合わせた新しいサービスの提供、既存製品の改善を実施できれば、顧客満足度が向上し継続的に製品やサービスを利用してもらえるはずです。質の高い顧客と関係性を強固にしていくことは、企業の成長・発展にも寄与するでしょう。

また、先述のデータの可視化が進めば、顧客の欲しい情報に絞ったアプローチが可能となり、無駄なコミュニケーションも減っていきます。その結果「あの取引先は良い情報ばかりをくれる」と顧客満足度も向上していきます。

製造業DXにおける課題

DXは情報やシステムなどを扱う業界に限らず、製品を作り出す製造業においても必要とされていますが、推進する過程にはさまざまな障害があります。製造業のDXにおける2つの主要な課題が浮き彫りになってきます。

課題① 人手不足が顕著で、属人的改善による部分最適が行われている

日本では、少子高齢化による人口減少が深刻化しています。働き手が少なくなることは、製造業のようなマンパワーが必要となる業界では無視できない課題です。また、製造業の現場においてある特定の個人に属してしまっているケースが多く見受けられます。結果的に、人材確保がうまくいかず技術継承が困難な状況の改善が課題となっています。

課題② 最適なIT投資ができていない

IT投資において、与えられた経営資源をより効率的に利用して利益を最大化する「オーディナリー・ケイパビリティ」(ものごとを正しく行う能力)を重視する企業と、環境の変化に合わせて企業を変革する「ダイナミック・ケイパビリティ」(正しいことを行う能力)を重視する企業に分けることができます。

ビジネスにおいて、「オーディナリー・ケイパビリティ」は重要ですが、それを重視する企業は旧来の基幹システムや保守が目的となってしまっており、対して、「ダイナミック・ケイパビリティ」を重視する企業は、ビジネス全体の変革や人材育成、業務効率化が目的となっています。

国内の企業では、前者の取り組みを行っているケースが少なくありません。しかし、市場のニーズも激しく変動する不確実性の高い世の中では、後者のような取り組みが急務となっております。

製造業におけるDXの進め方

DXは、闇雲に進めるべきではありません。生産性を向上させること、移りゆく顧客のニーズに対応できる付加価値の高い製品を生み出すことがDXの最終目的です。目先のデジタル化ではなく、本来の目的に焦点をあてて、段階を踏んでDXに取り組みましょう。

ここからは、DXを実現するプロセスについて、4つのステップごとに解説します。

ステップ① 現状の課題とゴールイメージを社内で共有する

DXのゴールは、現場の課題から逆算することが大切です。まずは、現場が抱えている課題を洗い出し、解決に向けた戦略を練りましょう。なお、戦略を立て、実行する過程は、経営陣が中心となって全社で取り組むようにすると、効率的に進みます。

ステップ② 人材とデータを集める

DXを進めるために欠かせない、人材とデータを集めましょう。集めたデータを分析する際は、「顧客が求めるもの」を形にすることを意識してください。品質にこだわりすぎてしまうと、顧客のニーズと乖離したものづくりに終始してしまう可能性があります。

ステップ③ 業務を効率化する

業務プロセス全体を見直して、効率化を阻むボトルネックを見つけ出し、自動化などの改善方法を検討・実施します。最初から全体を効率化しようとすると、膨大なコストと時間がかかる上、手順変更による現場の混乱を招いて作業を停滞させる原因になります。失敗したときのリスクも考えて、まずはスモールスタートで始めていきましょう。

また、新たに開始した業務効率化の取り組みは、一定の期間を置いて必ず効果検証を行います。成果が出た施策を参考にして次の施策を進めることで、着実かつスピーディーにDXを進めることが可能です。

ステップ④ 顧客ニーズに応えて組織を変革する

時代に合った製品を送り出すだけでなく、時々刻々と変化する顧客ニーズに対応できるよう、ビジネスモデルと組織の変革を行って顧客満足度の継続的な向上を目指します。

顧客ニーズとの齟齬を生まないために、リアルデータの収集を続けることと、新たな価値を生み出すプロセスを構築することが重要です。

DXを実現するための3つのステップ

DXを実現するためには、「デジタイゼーション」「デジタライゼーション」「デジタルトランスフォーメーション」の3つのステップで改革を進める必要があります。

ステップ①「デジタイゼーション」

アナログ情報をデジタルデータに変換するプロセスです。たとえば、紙の書類や設計図面など企業の情報資産を、スキャナでデジタルファイルに変更します。

ステップ②「デジタライゼーション」

デジタルデータを実際の生産工程に落とし込むプロセスです。たとえば、生産管理システムや生産スケジューラを用いて企業のデジタルデータを整理・分析することが挙げられます。

ステップ③「デジタルトランスフォーメーション」

デジタルデータを用いて実際の業務プロセスやビジネスモデルの変革を目指すプロセスです。AIをデータ活用した分析から新たな市場や顧客ニーズを発見したり、IoTを用いて業務プロセスの生産効率化や製品を開発したりすることが挙げられます。

製造業DXを実現するためには、業務のデジタル化とその有効活用、プロセスの変革の3ステップを経て進めることが重要です。

製造業DXにおける生産管理システムの役割・NAL事業紹介

ここまでDXの本質について、3つのステップに沿って理解していきました。ここからは、それらの知識を踏まえた上で、企業におけるDXとは何なのかを我々事業紹介してから解説していきます。

近年、製造業における課題解決の手段として、DXによる現状把握と改善検討が注目されています。例えば、DXによってデータの一元管理をはじめ、既存のノウハウや属人化していた技術・作業を現場全体で共有できるようになります。これらの実現をサポートするのが生産管理システムです。データの一元管理が進むと、稼働状況や品質関連のデータをAIに学習させ、効率的な生産パターンを見出すことができます。このようにデータを活用することで、よりいっそうDXの推進を期待できます。

デジタル化が急速に進み社会が大きく変わった今の時代では、企業はビジネス開発をスピードアップし価値を早く生み出せないと、 デジタル競争において負けてしまいます。そのためデジタルテクノロジーを味方にし、新たな価値創造を行なっていく必要があります。ニューノーマル時代においては、非対面・非接触でも成立するビジネスモデルを構築することが必須であり、そのための手段としてのDXは、企業の生き残りにとって欠かせません。

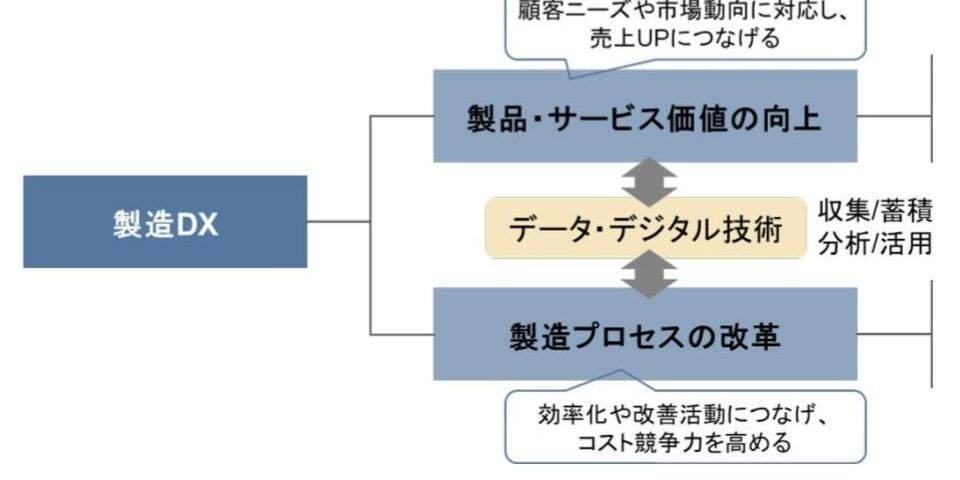

NAL VIETNAMは顧客課題の解決のため、人材・技術・Agile開発を用いた、DX推進のソリューションを提供します。クラウドコンピューティングサービス・AI・ビッグデータ・IoTなどの様々な最先端技術を駆使し、企業のDX事業を推進しています。

特にITシステムの安定性・拡張性を支えているインフラソリューションに力を入れており、多数のビッグスケールのシステムを構築した実績を持っています。

ベトナムの優秀なエンジニアとグローバルチームを結成し、システム開発やアプリ開発、パッケージ導入(ERP・CRM・CMS・SFA)、AWS・GCPクラウド構築、データ収集・分析をサポートします。

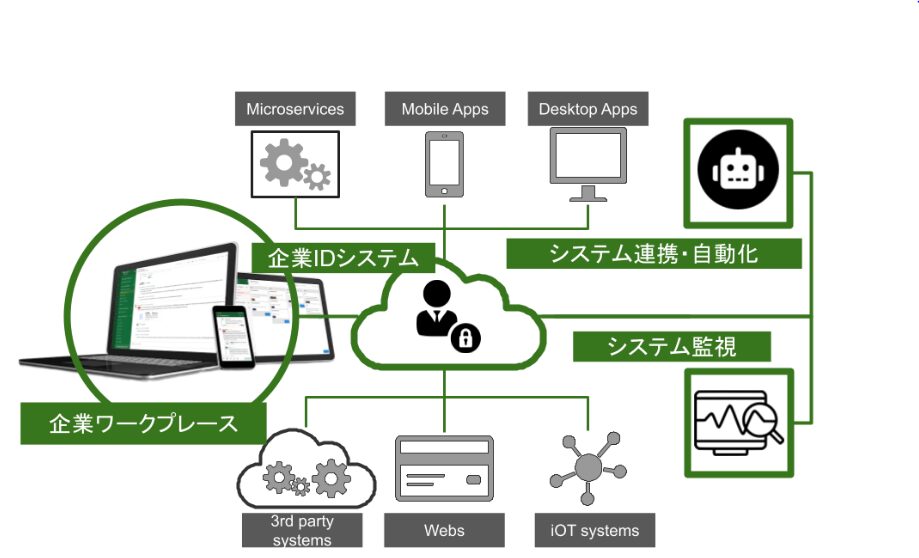

長年に渡り数多くの自社IPのデジタルワークプレース【ChatOps】、デジタルアシスタント【Aicobot】、RPAやローコードツール【Appflow】のクラウド業務改革支援のDXソリューションを開発し、ビジネス展開してきました。その経験に基づく「DX実現のノウハウ」を活用し、DXの技術支援サービスとビジネス変革支援サービスの細かなコンサルティングを実施します。

まとめ

今回は、製造業の現状や課題、製造業DXの進め方や実現するためのステップ、推進事例を詳しく解説しました。

各業界でDXが注目されていますが、製造業ではDX推進の伸びしろが大きく、特に注目されています。

これから製造業DXを推進していく方は、ぜひ本記事で紹介した推進事例を参考にし、自社に合った推進方法を探してみてください。